Die Vorreiterrolle von ELIN Motors bei wassergekühlten Motoren in den letzten 50 Jahren hat uns eine Fülle von Erfahrungen und Fachwissen beschert. Auf der Grundlage dieses Know-hows nennen wir Ihnen die wichtigsten Gründe, die für den Einsatz von wassergekühlten im Vergleich zu luftgekühlten Motoren in der kunststoffverarbeitenden Industrie sprechen, um eine optimale Effizienz Ihrer Anlage zu erreichen.

1. Hohe Dynamik und hohes Drehmoment

Ein Motor mit Wasserkühlung kann dynamischer arbeiten, da Wasser eine 25-mal bessere Wärmeleitfähigkeit als Luft hat. Der strömungsoptimierte Wassermantel überträgt Wärmeverluste direkt in das Kühlmedium und ermöglicht so eine höhere Leistungsdichte. Ein Kompromiss zwischen einem kleinen Motor mit hoher Dynamik aber geringem Drehmoment und einem großen Motor mit geringer Dynamik aber hohem Drehmoment muss hier nicht mehr gefunden werden. Durch die hervorragende Wärmeabfuhr ist der wassergekühlte Motor die ideale Lösung für dynamische Lastpunkte.

2. Unabhängig von Kühlluft

In einigen Bereichen der kunststoffverarbeitenden Industrie ist die Umgebungsluft sehr staubig. Luftgekühlte Motoren können viel Staub aufwirbeln, den Motor verstopfen und an der Außenfläche sehr warm werden, was im schlimmsten Fall zur Entzündung von Staub-Luft-Gemischen führen kann. Der Vorteil eines wassergekühlten Motors ist, dass es diese Probleme nicht gibt. Es gibt keine gefährlichen Zündungen, da die Wärme direkt über den Wassermantel abgeleitet wird und somit immer eine moderate Oberflächentemperatur gewährleistet ist.

3. Platzersparnis

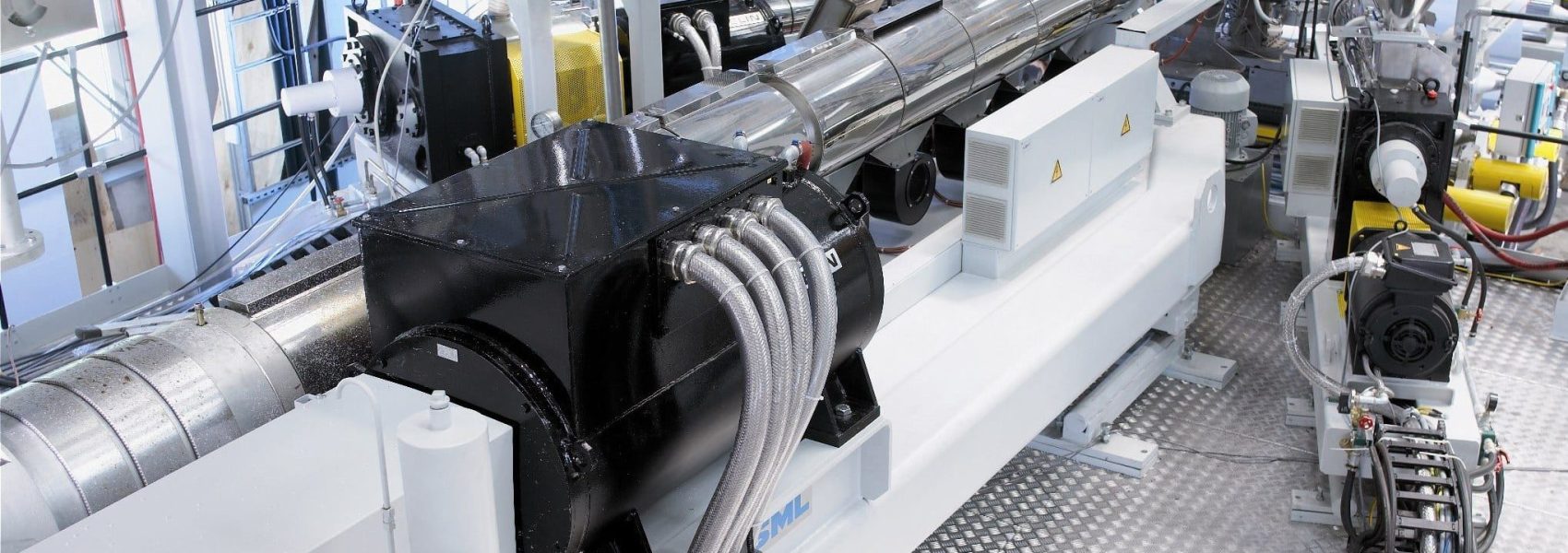

Dank der verbesserten Wärmeleitfähigkeit können wassergekühlte Motoren deutlich kleiner und kompakter gebaut werden als ihre luftgekühlten Gegenstücke. Dies führt zu einer deutlichen Gewichtsreduzierung und kann bei gleicher Baugröße bis zu 50% mehr Drehmoment liefern. Diese Bauweise hat sich bereits seit Jahrzehnten in Extrudermaschinen bewährt, insbesondere im Hinblick auf den immer enger werdenden Bauraum und die optimale Raumausnutzung. Dank der hervorragenden Wärmeableitung und der kompakten Baugröße können auch mehrere Elektromotoren dicht nebeneinander installiert werden, ohne die Umgebungsluft oder sich gegenseitig zu erwärmen.

4. Robust und zuverlässig

Der Kühlwassermantel ist robust, dadurch mechanisch sehr widerstandsfähig und stellt keine besonderen Anforderungen an die Wasserqualität. Durch die großen Öffnungen der Trennstege im Kühlmantel ist ein Verstopfen unmöglich. Vorausgesetzt, dass das Wasser vor dem Einlass entsprechend gefiltert wird. Im Gegensatz dazu neigen luftgekühlte Motoren durch die Verstopfung des Lüfters und die daraus resultierende mangelnde Kühlleistung zur Überhitzung, was zu Lager- oder Wicklungsschäden und Produktionsausfällen führt. Die robuste Bauweise ohne Kühlrippen, Lüfterflügel und Abdeckung bringt auch Vorteile bei den Vibrationen und eine deutliche Geräuschreduzierung.

5. Energiesparend und wirtschaftlich

Der einfache Aufbau der Motoren punktet mit hoher Wirtschaftlichkeit und geringem Wartungsaufwand. Die Gesamtwirtschaftlichkeit steigt mit dem Einsatz von wassergekühlten Motoren deutlich an. Es wird kaum Energie zur Kühlung benötigt, z.B. kein Außenlüfter, keine Klimaanlage, keine Abluftanlage, die die Gesamtverluste für das Extrudersystem erhöhen. Die Motoren von ELIN Motors erfüllen die aktuellen Richtlinien wie IE zur Reduzierung des Energieverbrauchs.

ELIN Motoren bietet wassergekühlte Motoren in verschiedenen Größen und Leistungsklassen an. Unsere Kunden erhalten durch unsere maßgeschneiderten Motoren mit langer Lebensdauer die beste Unterstützung für ihre Anforderungen und wir kümmern uns auch nach dem Kauf um den reibungslosen Betrieb der Maschine. Hier können Sie sich einen Überblick über unser Portfolio für die Kunststoffindustrie verschaffen.