Wenn der Sommer sich langsam dem Ende neigt, blicken viele von uns auf ihre Grill-Eskapaden zurück – die brutzelnden Erfolge und die gelegentlichen verbrannten Missgeschicke. Genau wie ein Griller für ein perfekt gegrilltes Steak muss auch ein Elektromotor in Bestform sein, um optimale Ergebnisse zu erzielen. Der Haken an der Sache ist jedoch, dass – ähnlich wie ein zu schnell oder zu lange gegrilltes Steak – auch eine Extrusionsanlage, eine Spritzgussmaschine oder ein Mischsystem Probleme bekommen kann, wenn der Elektromotor nicht optimal arbeitet. Ein Elektromotor, der nicht im optimalen Betriebspunkt arbeitet, beeinflusst die Qualität des Endproduktes, den benötigenden Energiebedarf und daraus resultierend auch die Energiekosten. Im schlimmsten Fall kann es auch zu Schäden an der gesamten Anlage kommen.

In diesem Blog-Artikel erläutern wir, warum der Betriebspunkt bei Elektromotoren in der Plastikverarbeitung für die maximale Effizienz und Leistungsfähigkeit des Motors wichtig ist. Doch was genau ist der optimale Betriebspunkt und welche Auswirkungen hat er auf die Gesamtanlage?

Der optimale Betriebspunkt ist jener Arbeitspunkt, an dem der Motor am effektivsten arbeitet. Er läuft dann weder zu schnell noch zu langsam, sondern genau mit der richtigen Geschwindigkeit und Last, für welche er berechnet wurde. Zu schnelles oder überlastetes Arbeiten kann zu Überhitzung führen und den Motor sowie die Anlage beschädigen. Zu langsames Arbeiten hingegen ist ineffizient und verschwendet Energie. Es ist daher wichtig, den Nennpunkt des Motors so weit wie nur möglich an den Betriebspunkt der Anlage anzupassen.

Kosten und Energie sparen

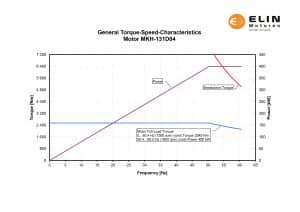

Um Kosten und Energie zu sparen, ist es unerlässlich den optimalen Nennpunkt für einen Elektromotor an einem Extruder, einer Spritzgussmaschine oder Mixeranlage zu finden. Dafür muss der Motor so arbeiten, dass er seine maximale Leistung erzielt, ohne überlastet zu werden. Zunächst muss der Betriebszyklus bzw. Arbeitsprozess der Anlage ermittelt werden. Um den optimalen Nennpunkt des Motors berechnen zu können, muss man sowohl die maximale Leistung und das benötigte Drehmoment kennen um anschließend mit Hilfe eines Lastenprofiles den optimalen Betriebspunkt des Motors zu berechnen. Je näher der Betriebspunkt der Anlage am Nennpunkt des Motors liegt, desto besser. Die Drehmomentkurve des Motors spielt hierbei eine wichtige Rolle. Sie zeigt, wie viel Leistung der Motor bei verschiedenen Drehzahlen liefert und kann in Form einer Tabelle oder als Graphik dargestellt werden.

Einflüsse auf den optimalen Betriebspunkt

Der optimale Betriebspunkt von Elektromotoren an Plastikverarbeitenden-Anlagen wie z.B. bei einer Extrusionsanlage wird durch verschiedene Faktoren beeinflusst. Dazu gehören:

- Art des extrudierten Materials

- Geschwindigkeit der Extrusion

- Innendurchmesser der Düse

- Außendurchmesser des Rohres

- Verwendeten Kühlmittel

Die Art des Materials, das extrudiert wird, beeinflusst sowohl die benötigte Kraft als auch die notwendige Temperatur, um eine optimale Verarbeitung zu gewährleisten. Die Geschwindigkeit der Extrusion ist ein weiterer Faktor, da sie für die mechanischen Kräfte und die Wärmeentwicklung entscheidend ist. Der Innendurchmesser der Düse und der Außendurchmesser des Rohres bestimmen wie gut das Material extrudiert wird. Schließlich sind auch die Wahl der Kühlungsmethode von großer Bedeutung, um die Temperatur zu regulieren und den Motor vor Überhitzung zu schützen. Jeder dieser genannten Faktoren beeinflusst die benötigte Kraft und Kühltemperatur des Motors für eine optimale Verarbeitung.

„Wir wissen, dass das Herz der Motorleistung in der Präzision des optimalen Betriebspunktes liegt. Mit unserem Know-how stimmen wir Elektromotoren genau auf diesen Punkt ab – eine Frage der Balance, bei der Effizienz, Langlebigkeit und Leistung harmonisch zusammenspielen“, sagt Christoph Gögele, Leiter des Geschäftsbereichs Kunststoffe und Bergbau bei ELIN Motoren. „Unsere Kunden können auf eine Lösung vertrauen, die Kosteneinsparung, Energieeffizienz und Produktqualität perfekt in Einklang bringt.“

Bei ELIN Motoren verfügen wir über jahrzehntelange Erfahrung in der Entwicklung von Elektromotoren und unsere Technikexperten unterstützen Sie gerne bei Ihrer Berechnung des optimalen Nennpunktes Ihres Elektromotors, um Kosten und Energie zu sparen und die Qualität der Endprodukte sicherzustellen.